Złącza bezklejowe z pewnością zrewolucjonizowały ukladanie podłóg zarówno drewnianych jak i drewnopochodnych. Jeszcze kilkadziesiat lat temu nikt nie przewidział, żę przełom XX i XXI wieku tak bardzo zmieni oblicze branży parkieciarskiej. Pod koniec minionego stulecia ludzie nauczyli się układać coraz łatwiejsze podłogi, a do tego zdali sobie sprawę z szybkości powstawania efektu gotowej podłogi i trwałości złącza, które ograniczyło, a nawet wyeliminowało, pojawianie się szczelin. Nad łączami bezklejowymi pracowano od dawna.

Jaszcze w XIX wieku, na długo przed pomysłem opatentowania podłogi warstwowej Gustawa Kahrs-a powstawały prototypy złącz drewnianych. Rozwijano ten wątek w drugiej połowie XX wieku, część tych złącz zastosowano w ciesielstwie, a znaczna część zastosowana była w stolarstwie meblowym. To natomiast, dawało większe szanse na wykożystanie tych doświadczeń w podłogach drewnianych.

Z definicji złącze jest to połączenie dwóch sztuk drewna litego, np. desek, bali, belek, których końce bądź krawedzie wzdłóżne wchodzą w siebie w postaci wczepów o proporcjonalnym jednakowym podziale i takim samym profilu. Końce te zawsze skleja się ze sobą (rys. 1). Kształty wczepów klinowych i samo wykonanie połączenia jest ujęte w normie DIN 68140.

Wyróżnia się następujące długości wczepów:

• do 60 mm (makrowczepy),

• do 10 mm (miniwczepy),

• mniejsze od 4 mm (mikrowczepy).

Zastosowanie takiego połączenia z powodzeniem sprawdza się w przemysłowo produkowanych wiązarach z drewna klejonego (warstwowego), w produkcji listew, krawedziaków, futryn drzwi i okien, a nawet w lamelowym flekowaniu uszkodzeń i wad na powierzchni drewnianej. Stosuje sie je również w produkcji masywnych płyt z drewna warstwowego.

Sklejanie w ten sposób kilku warstw drewna masywnego (litego np. przy produkcji desek, sklejki) z przestawieniem styków wzdłużnych, a i często również czołowych, wzgledem siebie, w celu uzyskania dowolnie długich budowlanych elementów (Rys 2).

Innym rodzajem połączenia jest sklejanie w nakładkę. Nakładki (zakładki) mogą być wykonywane o prostej formie (rys. 3) oraz jako połączenia na zwidłowanie (rys. 4). Takie połączenie stosuje się przeważnie w robotach ciesielskich.

Innym rodzajem zamka cisielskiego jest zamek klinowy, stosowany jako wysza forma kunsztu ciesielskiego i dalsze udoskonaleniem nakładki (rys 3). Poprzez wbicie klina zapewnia się bardzo mocne połączenie, głównie czołowe, nawet bez sklejania. Jest to już złacze o bardzo dużej wytrzymałości na ściskanie, rozciaganie i skórcz drewna. Rozrużniamy dwa rodzaje takich połączeń. W zamku typu niemieckiego (rys. 5) jest stosowany jeden klin, a w zamku typu francuskigo (rys. 6) są potrzebne dwa kliny. Jest to historyczne połączenie drewna litego, dziś już rzadko stosowane w ciesielstwie, na przykład do łączenia bez gwoździ belek stropowych. Historycznie, taki rodzaj zamka jest protoplastą zamków bezklejowych w podłogach panelowych.

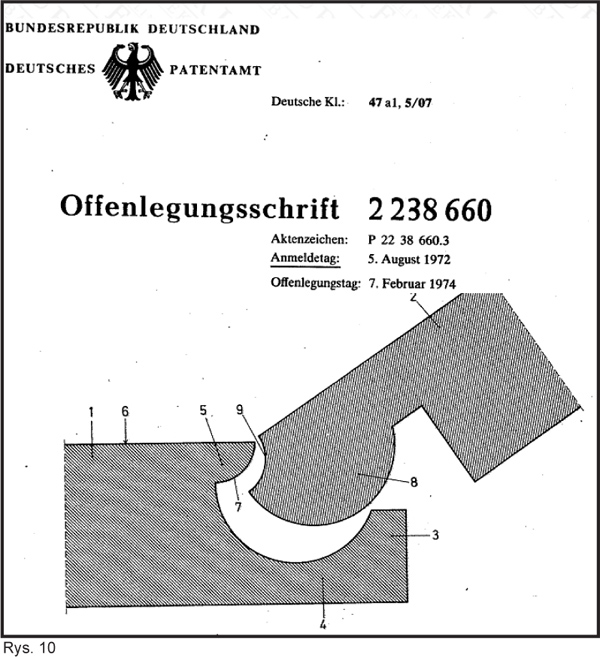

W roku 1947 opatentowano w Ameryce takie oto złącze (Rys 7). Było one dość skomplikowane i nie znalazło powszechnego zainteresowania u producentów podłóg, ani w stolarstwie meblowym. Głównie dlatego, że zamek nie był kontynuowany na całej długości złącza, tylko miał przerwy, co na ówczesny stan zaawansowania techniki było trudne do wykonania z dużą dokładnością. Taki rodzaj zamka jednak był łudząco podobny do dzisiejszych rozwiązań. Równo w dziesięć lat później opatentowano w Belgii taki oto zamek (rys 8), który obecnie popularnie nazywa się „loc”. Był powszechnie stosowany u wielu, a jest nadal stosowany u niektórych producentów. Z uwagi na małą wytrzymałość i trudność w składaniu krawędzi desek nie znalazł on do dzisiaj szerszego grona zwolenników, chociaż o podobnym profilu zamki znajdowały się u producentów w Polsce jak Balic Wood, czy nadal stosuje się w niektórych fabrykach znanej firmy Tarkett. Do powszechnego użytku trafił projekt takiego profilu (rys. 9). Patent z 1984 roku jest najbardziej popularnym złączem do dzisiaj stosowanym zarówno w podłogach laminowanych jak i w podłogach panelowych drewnianych. Chociaż jeszcze wcześniej, bo w roku 1974 swój kulowy zamek bezklejowy (rys 10), podobny w zamyśle, opatentowali Niemcy. Nie znalazł on jednak również kontynuatorów. Dopiero w roku 2003 polska firma Barlinek S.A., produkująca na dużą skalę podłogi drewniane, wynalazła swój bezklejowy zamek, w założeniu znacznie mocniejszy od konkurentów (rys. 11). Następnie opatentowano profil tego zamka najpierw w Polsce, a potem na wielu rynkach zewnętrznych.

Rola zamków bezklejowych w dzisiejszych technologiach parkieciarskich jest ogromna. Powszechnie wchodzi do naszych mieszkań nowy rodzaj ogrzewania. Ogrzewanie podłogowe z gruntu jednak nie jest optymalnym rozwiązaniem dla podłóg drewnianych. Jednak dzięki zastosowaniu w podłogach drewnianych warstwowej konstrukcji i powszechnym udziale w elementach zamków bezklejowych, ułożenie podłogi z wielu, wcześniej niebranych nawet pod uwagę, gatunków drewna, oraz ułożenie podłogi z elementów przypominających tak popularne dzisiaj duże deski, nie stanowi problemu nawet, gdy posadzka jest jednocześnie elementem grzewczym. Dalsze dywagacje na temat podłóg warstwowych i przydatności klika w następnym numerze.

PS. Dziękuję Panu Markowi Konstańczakowi z Barlinek Inwestycje Sp. Z O.O. za udostępnienie materiałów historycznych

Czesław Bortnowski, rzeczoznawca

parkieciarz.eu 1/2009

14 marca, 2018

14 marca, 2018  admin

admin  Posted in

Posted in